Den Übergang zur Halogenfreiheit meistern: Optimierung des flammhemmenden Masterbatches für Polypropylenanwendungen

2026-01-27

Die Entwicklung des Brandschutzes in Polypropylen

Aufgrund seiner chemischen Beständigkeit und mechanischen Vielseitigkeit hat Polypropylen (PP) seinen Status als dominierendes Material in der Automobil-, Bau- und Elektronikindustrie gefestigt. Aufgrund seines hohen Gehalts an aliphatischen Kohlenwasserstoffen ist es jedoch von Natur aus brennbar, mit einem begrenzenden Sauerstoffindex (LOI) von etwa 17–18 %, der deutlich unter der atmosphärischen Sauerstoffkonzentration liegt. Dies erfordert den Einsatz hochleistungsfähiger flammhemmender (FR) Masterbatches, um strenge Sicherheitsstandards wie UL94 V-0 zu erfüllen.

Die aktuelle Industrielandschaft erlebt einen entscheidenden Wandel von traditionellen bromierten Systemen hin zu fortschrittlichen halogenfreien Flammschutz-Masterbatches (HFFR). Diese Verschiebung wird nicht nur durch regulatorische Rahmenbedingungen wie REACH und RoHS vorangetrieben, sondern auch durch die Notwendigkeit einer geringeren Rauchdichte und einer geringeren Korrosivität während der Verarbeitung. Bei modernen Masterbatches geht es nicht mehr nur um die Unterdrückung von Bränden; Dabei handelt es sich um technische Additive, die die mechanische Integrität, UV-Stabilität und Verarbeitbarkeit des Polymers aufrechterhalten müssen.

Vergleichende Analyse: Halogenierte vs. halogenfreie Systeme

Bei der Auswahl des richtigen Masterbatches müssen Effizienz, Kosten und Umweltauswirkungen in Einklang gebracht werden. Während halogenierte Systeme eine hohe Effizienz bei geringen Belastungen bieten, sind halogenfreie Alternativen für umweltbewusste Anwendungen und geschlossene Räume, in denen die Rauchtoxizität ein Problem darstellt, unerlässlich.

| Funktion | Halogeniert (Brom/Antimon) | Halogenfrei (intumeszierend/P-N) |

| Mechanismus | Radikalfänger in der Gasphase | Verkohlungsbildung in der kondensierten Phase |

| Ladeebene | Niedrig (2–10 %) | Mäßig bis hoch (20–30 %) |

| Rauchdichte | Hoch | Niedrig |

| Dichte des Endteils | Hocher (heavy metal synergists) | Niedriger (lightweight advantage) |

| UV-Stabilität | Mäßig (anfällig für Vergilbung) | Gut (mit speziellen Stabilisatoren) |

Wirkmechanismen: Radikalfänger vs. Intumeszenz

Radikalfänger (halogeniert)

Herkömmliche Masterbatches, die Decabromdiphenylethan (DBDPE) oder Tetrabrombisphenol A (TBBPA) enthalten, arbeiten in der Gasphase. Bei der Entzündung des PP werden die Halogenradikale (Br•) freigesetzt. Diese Radikale reagieren mit den hochreaktiven Wasserstoff- und Hydroxylradikalen (H• und OH•), die die Verbrennungskette vorantreiben, wodurch die Flamme effektiv „vergiftet“ und die exotherme Reaktion gestoppt wird. Antimontrioxid ($Sb_2O_3$) wird fast immer als Synergist zugesetzt, um die Freisetzung von Halogenradikalen bei der richtigen Temperatur zu erleichtern.

Intumeszierende Kohlebildung (halogenfrei)

Masterbatches auf Phosphor-Stickstoff-Basis (P-N) wirken hauptsächlich in der kondensierten Phase. Beim Erhitzen dehydriert die Säurequelle (wie Ammoniumpolyphosphat) die Kohlenstoffquelle (häufig das Polymer selbst oder einen Synergisten wie Pentaerythrit), wodurch eine vernetzte kohlenstoffhaltige Kohle entsteht. Gleichzeitig setzt ein Treibmittel (wie Melamin) nicht brennbare Gase frei, die diese Kohle zu einer dicken, isolierenden Schaumschicht aufquellen lassen. Diese Schicht fungiert als physikalische Barriere, blockiert die Wärmeübertragung auf das darunter liegende Polymer und verhindert, dass Sauerstoff die Kraftstoffquelle erreicht.

Kritische Verarbeitungsrichtlinien für die Masterbatch-Dispergierung

Die Wirksamkeit von a Flammhemmendes Masterbatch für PP hängt direkt davon ab, wie gut es beim Extrudieren oder Spritzgießen in der PP-Matrix verteilt wird. Eine schlechte Verteilung führt zu „Hot Spots“, an denen die Entflammbarkeit hoch bleibt, was trotz korrekter Beladung zu Testfehlern führt.

- Temperaturkontrolle: Bei vielen halogenfreien Blähzusätzen beginnt die Zersetzung bei etwa 250 °C. Die Verarbeitungstemperaturen sollten strikt unter diesem Grenzwert gehalten werden, um eine vorzeitige Aktivierung des Schaummechanismus im Inneren des Zylinders zu verhindern, was zu Spreizspuren und einem Verlust der FR-Effizienz führt.

- Schraubendesign: Verwenden Sie eine Schraube mit mäßiger Scherung. Während das Mischen unerlässlich ist, kann übermäßige Scherwärme die flammhemmenden Additive zersetzen. Um Homogenität ohne Überhitzung der Schmelze sicherzustellen, wird eine Barriereschnecke oder ein spezieller Mischabschnitt (wie Maddock) empfohlen.

- Feuchtigkeitsmanagement: P-N-basierte Masterbatches sind oft hygroskopisch. Wenn der Masterbatch nicht vorgetrocknet wird (normalerweise 2–4 Stunden bei 80 °C), verwandelt sich die Feuchtigkeit während der Verarbeitung in Dampf. Dies führt zu einem hydrolytischen Abbau des Polymers und zu Oberflächenfehlern wie Silberstreifen.

Fehlerbehebung bei häufigen Extrusionsfehlern

Bei der Integration hoher Mengen an Flammschutz-Masterbatch stoßen Verarbeiter häufig auf spezifische Mängel. Um diese zu bewältigen, ist ein systematischer Ansatz bei der Rezeptur und den Maschineneinstellungen erforderlich.

Die-Aufbau (Plate-out)

Dies geschieht, wenn niedermolekulare Komponenten des Flammschutzmittels zum Düsenausgang wandern, sich dort ansammeln und schließlich auf der Produktoberfläche verschleppen. Um dies zu mildern, prüfen Sie, ob Kompatibilitätsprobleme zwischen dem Trägerharz des Masterbatches und dem Basis-PP bestehen. Darüber hinaus kann eine leichte Reduzierung der Düsentemperatur die Schmelzfestigkeit erhöhen und die Migration verringern.

Blüht

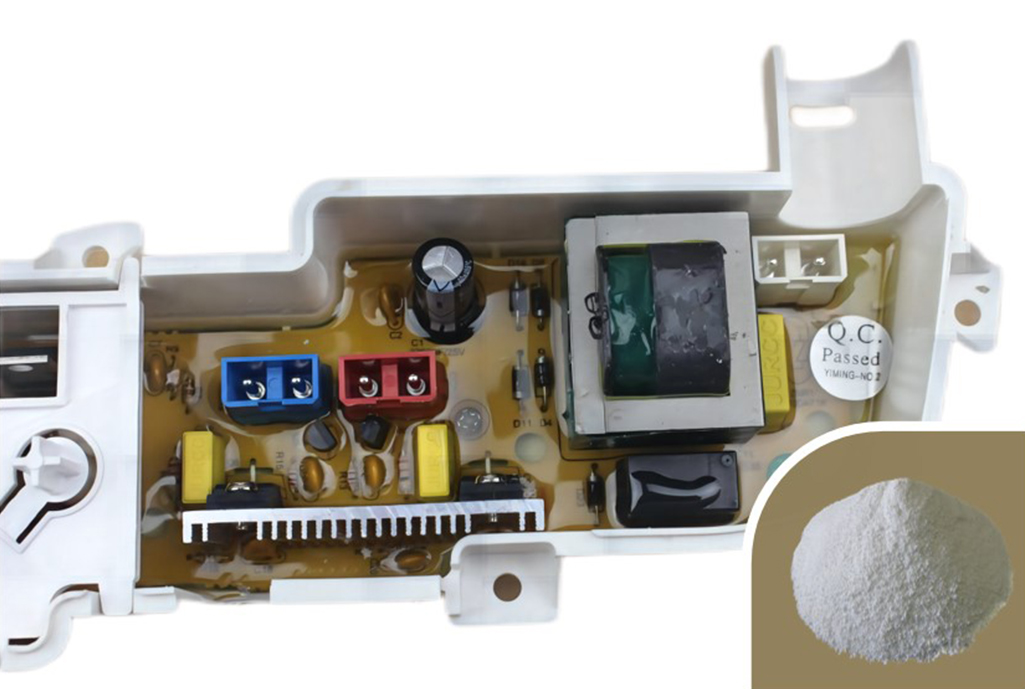

Blüht appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Reduzierung der Schlagfestigkeit

Flammschutzmittel wirken als Verunreinigungen im Kristallgitter von Polypropylen und machen das Material oft spröde. Wenn die Schlagfestigkeit von entscheidender Bedeutung ist, sollte die Masterbatch-Formulierung einen Kompatibilisator (wie mit Maleinsäureanhydrid gepfropftes PP) oder einen Schlagzähmodifikator (wie Elastomere) enthalten, um die Zähigkeit wiederherzustellen, ohne die UL94-Bewertung zu beeinträchtigen.