Die Zukunft des Brandschutzes: Hochleistungs-Flammschutz-Masterbatch in der Polymertechnik

2026-01-04

Verständnis der Mechanismen von flammhemmenden Masterbatches

Flammhemmendes Masterbatch ist eine konzentrierte Mischung feuerhemmender Additive, die während eines Wärmeprozesses in ein Trägerharz eingekapselt, dann abgekühlt und in Granulat geschnitten wird. Im Gegensatz zu Pulveradditiven bieten Masterbatches eine hervorragende Dispersion innerhalb der Polymermatrix und stellen so sicher, dass das endgültige Kunststoffprodukt durchgehend konsistente Sicherheitseigenschaften beibehält. Die Hauptfunktion dieser Masterbatches besteht darin, die Entzündung des Polymers zu verzögern und die Ausbreitung von Flammen durch chemische Reaktionen zu verlangsamen, die entweder in der Gas- oder Feststoffphase der Verbrennung stattfinden.

Wenn einem behandelten Polymer Wärme zugeführt wird, werden die flammhemmenden Chemikalien aktiviert und unterdrücken den Brand auf verschiedene Weise. Einige wirken durch endothermen Abbau und absorbieren Wärme, um das Substrat abzukühlen, während andere eine schützende „Kohleschicht“ auf der Oberfläche bilden, die als thermische Barriere zwischen der Flamme und dem Brennstoff fungiert. Durch die Integration dieser Additive in ein Masterbatch-Format reduzieren Hersteller die Staubgefahr in der Fabrikumgebung erheblich und verbessern die Effizienz des Spritzguss- oder Extrusionsprozesses.

Vergleichende Analyse von Masterbatch-Typen nach chemischer Zusammensetzung

Die Wahl des richtigen flammhemmenden Masterbatches hängt stark vom Basispolymer (wie PE, PP, ABS oder PA) und den spezifischen gesetzlichen Anforderungen der Branche ab. In der folgenden Tabelle sind die in der modernen Fertigung am häufigsten verwendeten Typen aufgeführt:

| Masterbatch-Typ | Primärer Mechanismus | Allgemeine Anwendungen |

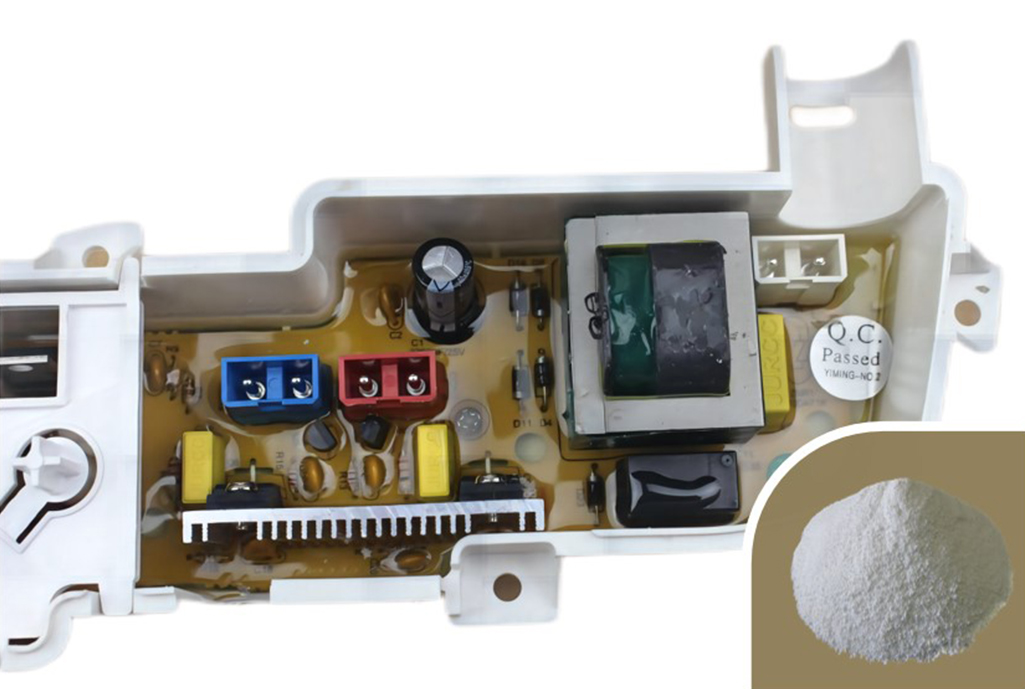

| Halogeniert (bromiert) | Radikallöschung in der Gasphase | Elektronik- und Automobilteile |

| Halogenfrei (HFFR) | Intumeszierende Kohlebildung | Öffentlicher Verkehr und Bauwesen |

| Anorganisch/Mineralisch | Wasserdampfabgabe (Abkühlung) | Draht- und Kabelisolierung |

Umweltvorteile der Halogenfreiheit

In den letzten Jahren hat sich die Branche auf halogenfreie Flammschutzmittel-Masterbatches (HFFR) verlagert. Diese Formulierungen nutzen typischerweise Chemikalien auf Phosphor- und Stickstoffbasis. Bei der Verbrennung emittieren sie deutlich weniger giftigen Rauch und korrosive Gase als herkömmliche Halogenversionen, was sie zum Standard für beengte Räume wie Tunnel, Hochhäuser und Flugzeuginnenräume macht.

Wichtige technische Vorteile der Verwendung von Masterbatch gegenüber Pulveradditiven

Der Übergang von Rohpulveradditiven zu Masterbatchsystemen bietet mehrere betriebliche Vorteile, die sich direkt auf das Endergebnis und die Produktqualität auswirken. Da die Additive in einem Trägerharz vordispergiert sind, das mit dem Endverwendungspolymer kompatibel ist, wird das Risiko von „Hot Spots“ oder Schwachstellen im Material erheblich minimiert.

- Verbesserte Verarbeitungsstabilität: Masterbatch-Pellets fließen gleichmäßiger in die Zuführvorrichtungen und verhindern so Verstopfungsprobleme, die häufig bei feinen Pulvern auftreten.

- Verbesserte mechanische Integrität: Eine hohe Pulverbeladung kann Kunststoffe oft spröde machen; Allerdings werden spezielle Masterbatches formuliert, um Schlagfestigkeit und Flexibilität zu bewahren.

- Dosierungsgenauigkeit: Durch die präzise Kontrolle des Prozentsatzes aktiver Flammschutzmittel können Hersteller die UL94 V-0-, V-1- oder V-2-Bewertungen mit minimalem Abfall erfüllen.

- Arbeitssicherheit: Die Eliminierung von chemischem Staub in der Luft verbessert die Luftqualität in der Produktionsanlage und verringert den Bedarf an komplexen Filtersystemen.

Auswahlkriterien für industrielle Anwendungen

Die Auswahl des geeigneten flammhemmenden Masterbatches erfordert ein tiefes Eintauchen in die Endanwendungsumgebung des Produkts. Ingenieure müssen die Verarbeitungstemperatur des Basisharzes berücksichtigen, um sicherzustellen, dass sich das Masterbatch während der Extrusion nicht vorzeitig zersetzt. Beispielsweise ist ein für Polypropylen (PP) konzipierter Masterbatch möglicherweise nicht für Polyamid (PA) geeignet, da letzteres höhere Schmelzpunkte erfordert.

UV-Stabilität und Farbanpassung

Viele Flammschutzmittel können die Farbstabilität eines Kunststoffteils negativ beeinflussen und mit der Zeit zu einer Vergilbung führen, insbesondere bei Sonneneinstrahlung. Hochwertige Masterbatches enthalten häufig UV-Stabilisatoren, um diesem Effekt entgegenzuwirken. Da das Trägerharz außerdem pigmentierbar ist, können Hersteller in einem einzigen Dosierungsschritt Brandschutz und spezifische ästhetische Farben erreichen und so die Produktionslinie rationalisieren.

Letztendlich ist die Integration eines Hochleistungs-Flammschutz-Masterbatches ein entscheidender Schritt in der modernen Polymerwissenschaft. Es gleicht die strengen Anforderungen der Brandschutzvorschriften mit den praktischen Aspekten der industriellen Fertigung aus und stellt sicher, dass die fertigen Produkte sicher, langlebig und umweltverträglich sind.