Masterbatch für funktionelle Additive: Revolutionierung der Polymerleistung

2025-10-01

In der Welt der Polymerverarbeitung ist für die Erzielung eines gewünschten Endprodukts oft mehr als nur das Basisharz erforderlich. Die Verbesserung von Eigenschaften wie Haltbarkeit, Flammwidrigkeit, UV-Stabilität oder Antistatikfähigkeit ist für eine Vielzahl von Anwendungen von entscheidender Bedeutung. Hier ist Masterbatch für funktionelle Additive kommt ins Spiel, eine bahnbrechende Lösung, die den Compoundierungsprozess rationalisiert und neue Leistungsniveaus für Kunststoffmaterialien erschließt.

Was ist ein Masterbatch?

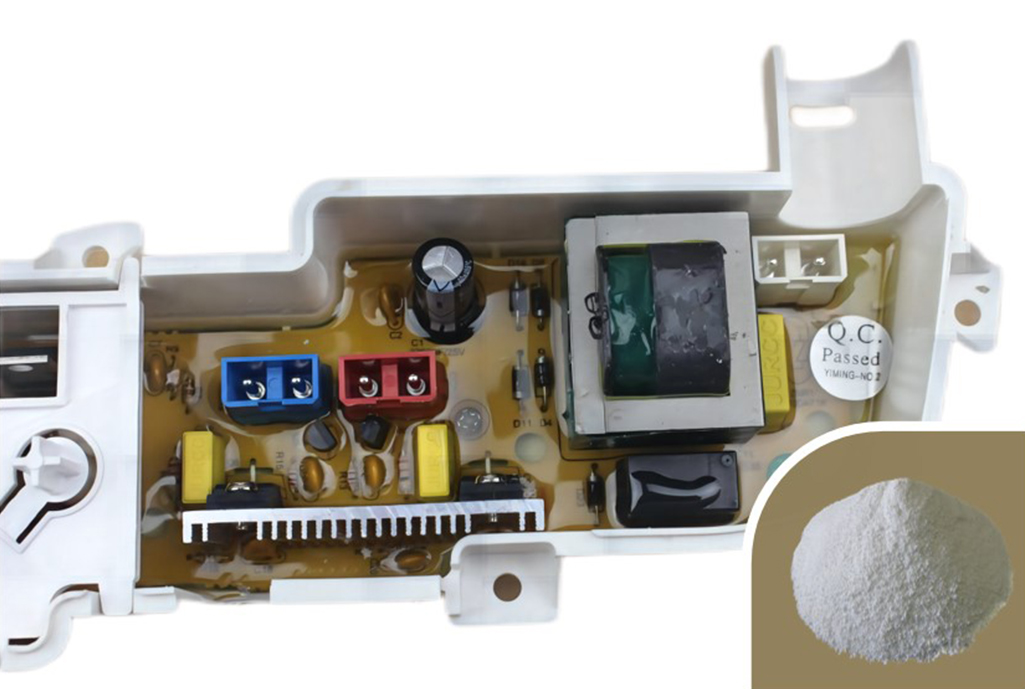

Im Kern ist ein Masterbatch eine konzentrierte Mischung aus Pigmenten oder Additiven, die in einem Trägerharz verkapselt sind. Anstatt rohe, pulverförmige Additive während der Verarbeitung direkt zu einem Polymer hinzuzufügen, bietet ein Masterbatch eine saubere, staubfreie und einfach zu handhabende Lösung. Diese Methode gewährleistet eine hervorragende Verteilung der Zusatzstoffe im Endprodukt und verhindert Verklumpungen und Inkonsistenzen, die die Leistung beeinträchtigen können.

Die Kraft des Masterbatchs für funktionelle Additive

Während Farbmasterbatches weithin bekannt sind, Masterbatch für funktionelle Additive Der Schwerpunkt liegt darauf, dem Polymer spezifische technische Eigenschaften zu verleihen. Es handelt sich um ein Spezialprodukt, das zur Lösung komplexer Leistungsherausforderungen entwickelt wurde. Diese Wirkstoffkonzentration ermöglicht es Herstellern, Hochleistungsadditive mit minimalem Aufwand und maximaler Effizienz präzise zu dosieren und einzubringen.

Hier sind einige wichtige Arten funktioneller Additive, die üblicherweise über Masterbatch geliefert werden:

-

UV-Stabilisatoren: Diese Additive schützen Polymere vor Zersetzung durch längere Sonneneinstrahlung. Sie sind für Außenanwendungen wie Gartenmöbel, Autoteile und Agrarfolien unerlässlich, da sie Verfärbungen, Versprödung und Verlust der mechanischen Festigkeit verhindern.

-

Flammschutzmittel: Flammhemmende Masterbatches sind für Anwendungen in den Bereichen Elektronik, Bau und Transport von entscheidender Bedeutung und tragen dazu bei, dass Polymere einer Entzündung widerstehen und die Ausbreitung von Bränden verlangsamen. Sie sind für die Einhaltung strenger Sicherheits- und Regulierungsstandards von entscheidender Bedeutung.

-

Antioxidantien: Diese Verbindungen verhindern den Polymerabbau während der Hochtemperaturverarbeitung und während der gesamten Lebensdauer des Produkts. Durch die Hemmung der Oxidation verlängern Antioxidantien die Lebensdauer von Kunststoffen und behalten ihre physikalischen Eigenschaften im Laufe der Zeit bei.

-

Antistatische Mittel: Statische Elektrizität kann in Verpackungen, Elektronik und Textilien ein erhebliches Problem darstellen. Antistatische Masterbatches reduzieren den Oberflächenwiderstand und verhindern so den Aufbau statischer Aufladung und die Anziehung von Staub.

-

Gleit- und Antiblockmittel: Gleitmittel werden vor allem bei Folienanwendungen eingesetzt und verringern den Reibungskoeffizienten, sodass Folienschichten leichter aneinander vorbeigleiten können. Antiblockmittel verhindern das Zusammenkleben der Folienschichten und sorgen so für eine reibungslose Verarbeitung und Handhabung.

-

Optische Aufheller: Diese Additive absorbieren UV-Licht und geben es im sichtbaren blauen Spektrum wieder ab, wodurch Polymere weißer und heller erscheinen. Sie werden häufig in Verpackungen, Konsumgütern und Textilien verwendet.

Vorteile der Verwendung von Masterbatch

Auswahl eines Masterbatch für funktionelle Additive gegenüber der direkten Pulverdosierung bietet mehrere wesentliche Vorteile:

-

Verbesserte Streuung: Die Additive sind in einem kompatiblen Trägerharz vordispergiert und gewährleisten so eine gleichmäßige Verteilung und konsistente Leistung im gesamten Endprodukt.

-

Verbesserte Verarbeitungseffizienz: Masterbatches sind frei fließende Pellets, die einfach zu handhaben und zu dosieren sind und Staub, Schmutz und potenzielle Gesundheitsrisiken, die mit pulverförmigen Zusatzstoffen einhergehen, eliminieren. Dies ermöglicht auch eine präzisere und automatisierte Dosierung.

-

Kosteneffizienz: Während die Vorabkosten eines Masterbatches höher sein können als bei Rohadditiven, führen die langfristigen Vorteile von reduziertem Abfall, gleichbleibender Qualität und verbesserter Produktionseffizienz häufig zu Gesamtkosteneinsparungen.

-

Sicherheit und Sauberkeit: Die pelletierte Form verringert das Risiko von Staubpartikeln in der Luft und verbessert so die Sicherheit und Sauberkeit am Arbeitsplatz.

Die Zukunft der Polymerinnovation

Die Nachfrage nach speziellen Hochleistungskunststoffen wächst branchenübergreifend weiter. Von fortschrittlichen medizinischen Geräten bis hin zu leichten Automobilkomponenten ist der Bedarf an maßgeschneiderten Materialeigenschaften wichtiger denn je. Masterbatch für funktionelle Additive steht an der Spitze dieser Innovation und bietet Herstellern eine flexible und effiziente Möglichkeit, diese komplexen Anforderungen zu erfüllen. Mit der Weiterentwicklung der Technologie können wir mit noch ausgefeilteren Masterbatch-Lösungen rechnen, die die Entwicklung intelligenterer, nachhaltigerer und leistungsfähigerer Polymerprodukte ermöglichen.