Verbesserung der Polymerleistung: Die Rolle von Masterbatch-Funktionsadditiven

2025-11-19

A Masterbatch ist eine konzentrierte Mischung aus Pigmenten oder Zusatzstoffen, die während eines Wärmeprozesses in ein Trägerharz eingekapselt, dann abgekühlt und in eine körnige Form geschnitten wird. Wenn dieses Konzept mit speziellen Komponenten kombiniert wird, um spezifische Materialverbesserungen zu erzielen, entsteht ein hochwirksames Produkt: das Masterbatch für funktionelle Additive . In diesem Artikel werden die Bedeutung, Anwendungen und Vorteile des Einsatzes dieser maßgeschneiderten Lösung zur Optimierung der Polymerverarbeitung und der Endprodukteigenschaften untersucht.

Das Kernkonzept von Masterbatch für funktionelle Additive

Die Hauptfunktion von a Masterbatch für funktionelle Additive ist vorzustellen leistungssteigernde Chemikalien während des Herstellungsprozesses in ein Basispolymer (z. B. Polyethylen, Polypropylen oder Polystyrol) umgewandelt. Im Gegensatz zur Zugabe reiner, pulverförmiger Additive bietet ein Masterbatch eine vordispergiert, homogen und staubfrei Lösung. Dadurch wird sichergestellt, dass die Funktionskomponenten gleichmäßig in der Polymermatrix verteilt sind, was für die Erzielung konsistenter und zuverlässiger Ergebnisse im endgültigen Kunststoffartikel von entscheidender Bedeutung ist.

Schlüsselkategorien und Anwendungen

Masterbatch-Produkte von Functional Additives wurden entwickelt, um eine Vielzahl von Herausforderungen zu bewältigen, von der Verbesserung der Verarbeitbarkeit über die Verlängerung der Lebensdauer bis hin zur Verbesserung des Nutzens von Kunststoffprodukten.

Verarbeitungshilfsmittel

Diese Masterbatches sollen die Extrusions-, Form- oder Folienblasprozesse optimieren. Dazu gehören Zusatzstoffe wie:

- Gleitmittel: Reduzieren Sie den Reibungskoeffizienten auf der Polymeroberfläche, sodass Folien leichter gleiten können, was für Hochgeschwindigkeitsverpackungsvorgänge von entscheidender Bedeutung ist.

- Antiblockmittel: Verhindern Sie das Zusammenkleben (Blockieren) von Kunststofffolienschichten und vereinfachen Sie so das Abwickeln und Verarbeiten.

- Nukleierungsmittel: Fördern eine schnellere Kristallisation in teilkristallinen Polymeren, was zu kürzere Zykluszeiten beim Spritzgießen und verbesserte Klarheit.

Leistungs- und Haltbarkeitsverstärker

Diese Gruppe konzentriert sich auf die Qualität und Langlebigkeit des Endprodukts, häufig durch den Schutz des Polymers vor Umweltzerstörung.

- UV-Stabilisatoren (HALS und UV-Absorber): Schützen Sie Kunststoffe vor den schädlichen Auswirkungen der Sonneneinstrahlung und beugen Sie so vor Versprödung, Rissbildung und Verfärbung . Dies ist für Außenanwendungen wie Agrarfolien, Automobilteile und Möbel von entscheidender Bedeutung.

- Antioxidantien: Verhindern Sie den durch Hitze und Sauerstoff verursachten Polymerabbau während der Verarbeitung und während der gesamten Lebensdauer und stellen Sie so sicher langfristige thermische Stabilität .

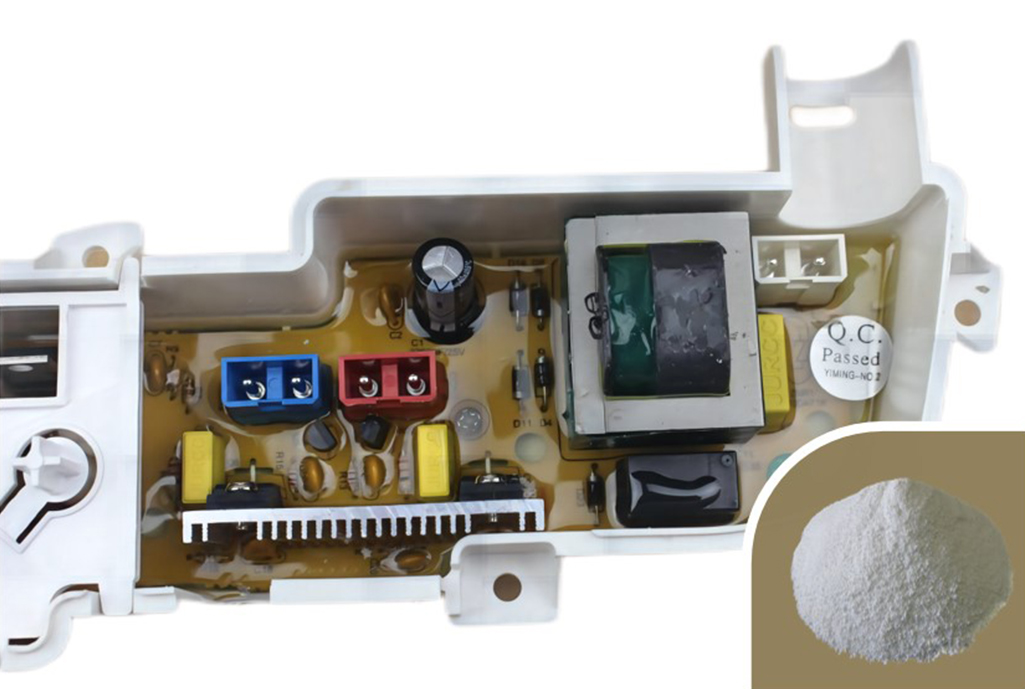

- Antistatische Mittel: Reduzieren Sie den Aufbau statischer Elektrizität auf der Polymeroberfläche, was für die Verpackung elektronischer Komponenten oder Produkte, bei denen die Staubanziehung ein Problem darstellt, unerlässlich ist.

Spezialisierte Funktionalitäten

Diese Masterbatches verleihen einzigartige Eigenschaften, die für bestimmte Anwendungen erforderlich sind:

- Flammschutzmittel: Reduzieren Sie die Entflammbarkeit des Kunststoffs erheblich und machen Sie sie für Produkte in den Bereichen Bauwesen, Elektronik und Transport obligatorisch.

- Antimikrobielle Zusatzstoffe: Hemmen das Wachstum von Bakterien, Pilzen und Schimmel und eignen sich daher für medizinische Geräte, Anwendungen mit Lebensmittelkontakt und Konsumgüter.

- Klär- und Aufhellungsmittel: Wird verwendet, um die optischen Eigenschaften des Kunststoffs zu verbessern, die Transparenz zu erhöhen (Klarmacher) oder den Weißgrad zu verbessern und Vergilbungen zu maskieren (optische Aufheller).

Vorteile gegenüber der direkten Additivdosierung

Mit a Masterbatch für funktionelle Additive bietet mehrere betriebliche und technische Vorteile im Vergleich zur Dosierung reiner Pulver- oder Flüssigzusätze:

- Überlegene Streuung: Das Additiv ist bereits gründlich im Trägerharz dispergiert, wodurch Probleme wie Streifenbildung, Verklumpung und schlechte Leistung vermieden werden, die häufig mit der direkten Pulverzufuhr einhergehen.

- Sicherheit und Sauberkeit: Erheblicher Umgang mit körnigem Masterbatch reduziert den Staub in der Luft und Volatilität, Verbesserung der Arbeitssicherheit und Aufrechterhaltung einer saubereren Produktionsumgebung.

- Genaue Dosierung: Die Granulatform ermöglicht eine präzise, automatisierte Dosierung in den Extruder und gewährleistet so eine gleichmäßige Konzentration des funktionellen Additivs in jeder Charge.

- Kosteneffizienz: Indem es den Verarbeitern ermöglicht, kostengünstigere Basisharze in großen Mengen zu kaufen und ihre Leistung mit dem Masterbatch anzupassen, bietet es eine flexible und wirtschaftliche Möglichkeit, Spezialmaterialien herzustellen.

Die Zukunft des Masterbatches für funktionelle Additive

Da die Industrie nach Kunststoffen verlangt, die leichter, stärker, haltbarer und zunehmend nachhaltiger sind, spielt die Rolle der Masterbatch für funktionelle Additive wird weiter wachsen. Innovationen stehen im Fokus multifunktionale Masterbatches – die Kombination mehrerer Leistungsmerkmale in einem einzigen Produkt – und die Entwicklung darauf basierender Lösungen biobasierte oder biologisch abbaubare Trägerharze zur Unterstützung der Kreislaufwirtschaft. Die sorgfältige Technik hinter diesen konzentrierten Additivsystemen stellt sicher, dass Materialwissenschaftler und Hersteller das volle Potenzial von Polymermaterialien ausschöpfen können.