Masterbatch für funktionelle Additive: Steigerung der Kunststoffleistung und -verarbeitung

2025-11-12

Masterbatch für funktionelle Additive ist eine Eckpfeilertechnologie in der modernen Kunststoffindustrie und spielt eine entscheidende Rolle bei der Umwandlung von Standard-Polymerharzen in Hochleistungsmaterialien, die auf spezifische anspruchsvolle Anwendungen zugeschnitten sind. Im Gegensatz zu Farbmasterbatches, die in erster Linie einen Farbton verleihen, handelt es sich bei funktionellen Masterbatches um konzentrierte Granulatmischungen, die dazu dienen, dem endgültigen Kunststoffprodukt eine Vielzahl kritischer physikalischer, chemischer und Verarbeitungseigenschaften zu verleihen oder diese zu verbessern.

Was ist ein Masterbatch für funktionelle Additive?

Ein Masterbatch ist eine konzentrierte Mischung aus Pigmenten und/oder Additiven, die in einem Trägerharz verkapselt sind. Die Masterbatch für funktionelle Additive bezieht sich insbesondere auf solche Konzentrate, deren Wirkstoffe chemische Hilfsstoffe (Zusätze) sind, die die Leistung des Basispolymers verändern sollen.

Zusammensetzung

Das Masterbatch-Pellet besteht typischerweise aus drei Hauptelementen:

- Aktive funktionelle Additive: Die Kernkomponente (z. B. UV-Stabilisator, Flammschutzmittel, Antistatikmittel), die die gewünschte Eigenschaft verleiht.

- Trägerharz: Ein Polymerharz (häufig kompatibel mit dem zu verarbeitenden Basisharz wie PE, PP oder PET), das als Vehikel für das hochkonzentrierte Additiv dient.

- Dispergiermittel: Verbindungen, die dafür sorgen, dass die Wirkstoffe gleichmäßig im Trägerharz verteilt sind, was für die Erzielung einer gleichbleibenden Leistung des Endprodukts von entscheidender Bedeutung ist.

Wichtige Arten funktioneller Additive

Die Vielseitigkeit von Funktioneller Zusatzstoffs Masterbatch ergibt sich aus dem breiten Spektrum an Eigenschaften, die sie verleihen können. Sie sind für die Verlängerung der Lebensdauer, die Verbesserung der Sicherheit und die Verbesserung der Verarbeitbarkeit von Kunststoffwaren unerlässlich. Zu den gängigen Typen gehören:

| Functional Additive | Hauptvorteil | Typische Anwendungen |

|---|---|---|

| UV-Stabilisatoren / Antioxidantien | Schutz vor Zersetzung durch Sonnenlicht (UV) und Oxidation (Hitze/Sauerstoff), wodurch die Produktlebensdauer verlängert wird. | Gartenmöbel, Autoteile, Agrarfolien, Dachbahnen. |

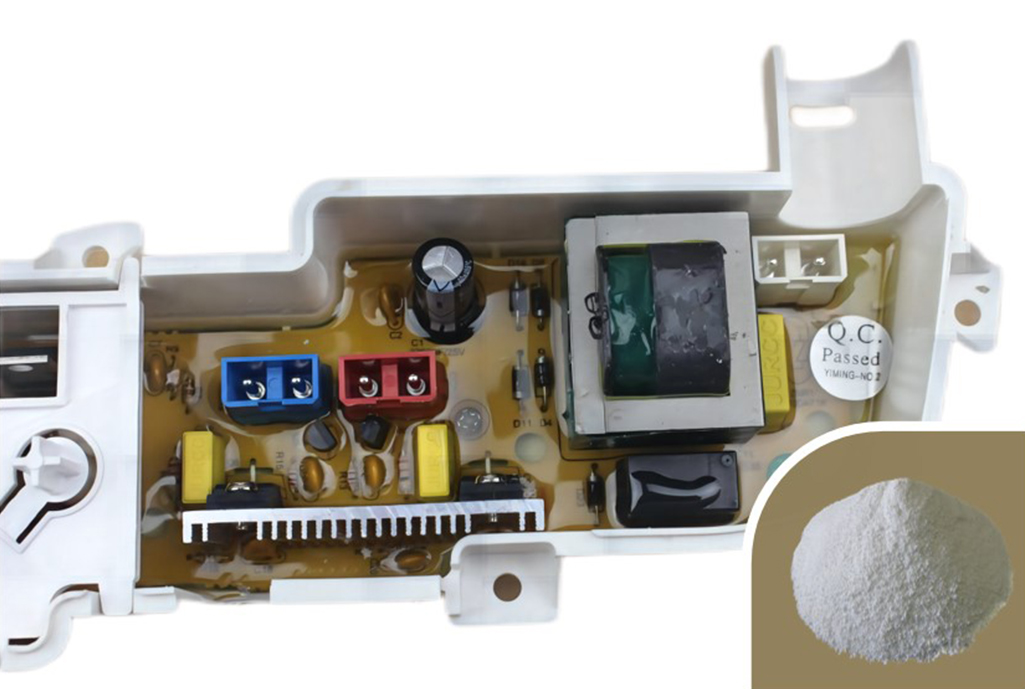

| Flammschutzmittel | Reduziert die Entflammbarkeit und verlangsamt die Ausbreitung von Feuer. | Elektrokabel, Elektronikgehäuse, Baumaterialien, Automobilinnenräume. |

| Antistatische Mittel | Verhindert den Aufbau statischer Elektrizität, reduziert die Staubanziehung und das Risiko einer elektrostatischen Entladung (ESD). | Elektronische Verpackungen, Reinraumausrüstung, bestimmte Folien. |

| Antimikrobiell/Antibakteriell | Hemmt das Wachstum von Bakterien, Schimmel und Pilzen auf der Kunststoffoberfläche. | Medizinische Geräte, Lebensmittelverpackungen, Konsumgüter und Oberflächen. |

| Verarbeitungshilfsmittel | Verbessert den Schmelzfluss, verringert die Viskosität und verbessert die Oberflächenqualität während der Herstellung. | Dünne Folien, komplexe Spritzgussteile, Extrusionsverfahren. |

| Nukleierungsmittel | Steuert den Kristallisationsprozess in teilkristallinen Polymeren und verbessert so die mechanischen Eigenschaften und die Dimensionsstabilität. | Teile, die eine hohe Steifigkeit und kürzere Zykluszeiten erfordern. |

| Antibeschlagmittel | Verhindert die Kondensation von Wassertropfen auf Folienoberflächen. | Lebensmittelverpackungsfolie (z. B. Frischwaren). |

| Schaummittel | Erzeugt Gas in der Polymerschmelze, um eine mikrozelluläre Struktur zu erzeugen und so die Dichte und das Teilegewicht zu reduzieren. | Automobilkomponenten, Isolierung, Strukturteile. |

Vorteile für Kunststoffhersteller

Der Einsatz von Masterbatch für funktionelle Additive bietet erhebliche Vorteile sowohl in der Produktqualität als auch in der Fertigungseffizienz:

- Überlegene Dispersion und Konsistenz: Da das Additiv in einer Polymermatrix vordispergiert ist, gewährleistet es eine äußerst gleichmäßige Verteilung im Endprodukt. Dadurch werden Eigenschaftsinkonsistenzen vermieden, die beim Umgang mit rohen pulverförmigen Zusatzstoffen eine häufige Herausforderung darstellen.

- Verbesserte Verarbeitungseffizienz: Masterbatches liegen typischerweise in Pelletform vor, wodurch sie leicht zu handhaben, zu dosieren und in Standardverarbeitungsgeräte (z. B. Extruder und Spritzgussmaschinen) einzubauen sind. Dies vereinfacht die Herstellung, reduziert Ausfallzeiten und minimiert das Risiko von Produktionsfehlern.

- Kosteneffizienz: Die Verwendung konzentrierter Masterbatches ermöglicht hohe „Let-Down-Verhältnisse“ (eine kleine Menge Masterbatch behandelt eine große Menge Basispolymer), was den Einsatz teurer Additive optimiert und die Komplexität der Lagerbestände reduziert.

- Verbesserte Sicherheit und Sauberkeit: Die Einkapselung potenziell gefährlicher oder staubiger Pulverzusätze in Polymerpelletform erhöht die Sicherheit am Arbeitsplatz erheblich, reduziert Partikel in der Luft und minimiert Kreuzkontaminationen.

- Verlängerte Produktlebensdauer: Funktionelle Additive wie UV-Stabilisatoren und Antioxidantien erhöhen die Haltbarkeit und Langlebigkeit von Kunststoffteilen erheblich und ermöglichen ihnen, rauen Umweltbedingungen standzuhalten.

Fazit

Die Masterbatch für funktionelle Additive ist ein unverzichtbarer Bestandteil bei der Entwicklung moderner Kunststoffprodukte. Durch die Bereitstellung einer konzentrierten, vordispergierten und einfach zu handhabenden Lösung ermöglicht es Herstellern, die Leistungsmerkmale von Basispolymeren präzise zu steuern und anzupassen. Diese Technologie stellt sicher, dass Kunststoffe den ständig steigenden Anforderungen an Sicherheit, Haltbarkeit und Funktionalität in allen Branchen gerecht werden, und festigt ihren Status als entscheidender Wegbereiter für Innovationen in der Polymertechnik.

Möchten Sie die spezifischen technischen Herausforderungen erkunden, denen ein UV-Stabilisator-Masterbatch bei einer Außenanwendung begegnet?